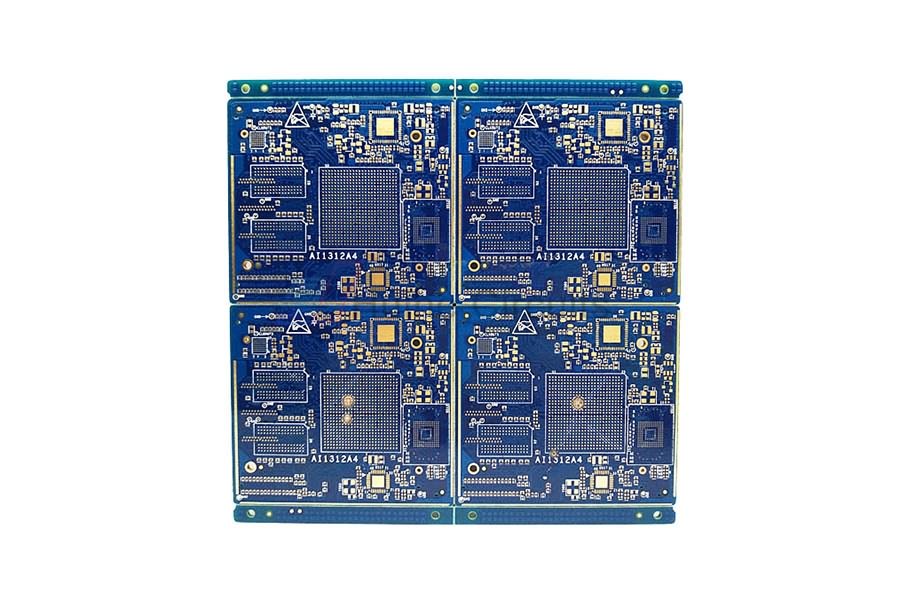

Важка мідна друкована плата з 4-шаровим контролем опору ENIG

Запобіжні заходи для технічного проектування важкої мідної друкованої плати

З розвитком електронних технологій об’єм друкованої плати стає все меншим, щільність стає все більшою, а шари друкованої плати збільшуються, отже, потрібна інтегральна компоновка друкованої плати, здатність проти перешкод, процес і технологічність. і вище, оскільки зміст інженерного дизайну дуже великий, головним чином для технологічності важких мідних друкованих плат, ремісничої працездатності та надійності технічного дизайну продукту, він повинен бути знайомий зі стандартом дизайну та відповідати вимогам виробничого процесу, зробити розроблений продукт гладко.

1. Покращення рівномірності та симетрії укладання міді внутрішнього шару

(1) Через ефект суперпозиції внутрішнього шару припою та обмеження потоку смоли друкована плата з важкої міді буде товстішою в області з високим вмістом залишкової міді, ніж у зоні з низьким вмістом залишкової міді після ламінування, що призводить до нерівномірності товщини пластини та впливають на подальшу латку та збірку.

(2) Оскільки важка мідна друкована плата товста, КТР міді сильно відрізняється від КТР підкладки, а різниця в деформації є великою після тиску та тепла.Внутрішній шар розподілу міді не є симетричним, і виріб легко деформується.

Вищезазначені проблеми необхідно удосконалити в конструкції виробу, за умови, що вони не впливатимуть на функції та продуктивність виробу, внутрішній шар зони без міді, наскільки це можливо.Конструкція мідної точки та мідного блоку або зміна великої мідної поверхні на укладання мідної точки оптимізує маршрутизацію, робить його рівномірною щільність, хорошу консистенцію, робить загальний макет дошки симетричним і красивим.

2. Збільште рівень залишків міді у внутрішньому шарі

Зі збільшенням товщини міді розрив лінії стає глибшим.У разі однакового залишкового вмісту міді кількість наповнювача смолою потрібно збільшити, тому необхідно використовувати кілька напівзатверділих листів для наповнення клеєм.Коли смоли менше, це легко призведе до відсутності ламінування клею та рівномірності товщини пластини.

Низький вміст залишкової міді вимагає великої кількості смоли для заповнення, а рухливість смоли обмежена.Під дією тиску товщина діелектричного шару між ділянкою мідного листа, ділянкою лінії та ділянкою підкладки має велику різницю (товщина шару діелектрика між лініями є найтоншою), що легко привести до збій HI-POT.

Таким чином, при розробці важких мідних друкованих плат слід максимально покращити залишковий вміст міді, щоб зменшити потребу в заповненні клеєм, зменшити ризик надійності незадоволення заповненням клеєм і тонкого середнього шару.Наприклад, мідні точки та конструкція мідних блоків укладаються у вільну від міді зону.

3. Збільште ширину лінії та міжрядковий інтервал

Для важких мідних друкованих плат збільшення інтервалу між лініями не тільки допомагає зменшити труднощі обробки травленням, але й значно покращує заповнення ламінованого клею.Наповнення зі склотканини з малим інтервалом менше, а наповнення зі склотканини з великим інтервалом більше.Велика відстань може зменшити тиск заповнення чистим клеєм.

4. Оптимізуйте конструкцію прокладки внутрішнього шару

Для важкої мідної друкованої плати, оскільки товщина міді товста, а також накладання шарів, мідь має велику товщину, під час свердління тертя свердлильного інструменту в дошку протягом тривалого часу легко виробляти знос свердла , а потім вплинути на якість стінки отвору та ще більше вплинути на надійність виробу.Тому на етапі проектування внутрішній шар нефункціональних прокладок має бути розроблений якомога менше, і рекомендується не більше 4 шарів.

Якщо дозволяє конструкція, прокладки внутрішнього шару повинні бути максимально великими.Маленькі колодки спричинять більшу напругу в процесі свердління, а швидкість теплопровідності є високою в процесі обробки, що легко призведе до мідних кутових тріщин у пластинах.Збільште відстань між незалежним прокладкою внутрішнього шару та стінкою отвору настільки, наскільки це дозволяє конструкція.Це може збільшити ефективний безпечний відстань між мідним отвором і прокладкою внутрішнього шару та зменшити проблеми, спричинені якістю стінки отвору, такі як мікрозамикання, збій CAF тощо